Jakiś czasem temu spełniłem jedno ze swoich garażowych marzeń i kupiłem wiertarkę stołową. Świetna rzecz, zawsze taką chciałem i nawet zdążyłem już z jej pomocą zrobić chociażby lampkę z wałka rozrządu. Wstępnie postawiłem ją na stole, ale nie dość, że było to raczej niewygodne to jeszcze zajmowała bardzo dużo miejsca. Rozejrzałem się po garażu i znalazłem dla niej idealny kącik po przeciwnej stronie niż stół. Pozostało tylko zbudowanie do niej stolika.

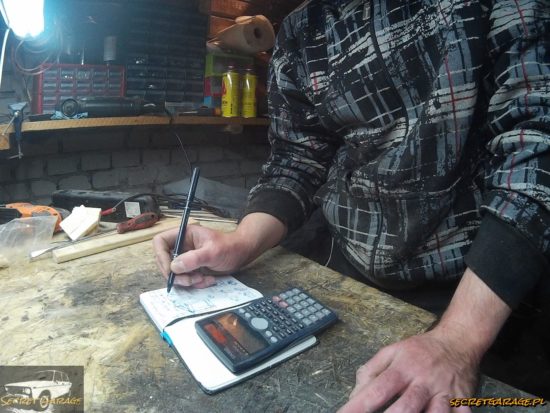

Wszystko zaczęło się od kupienia kawałka blatu z tzw. ścinków w markecie budowlanym. Ładny kawałek ok. 60x57cm za parę groszy. Akurat, żeby zrobić stolik. W głowie dosyć szybko powstał wstępny plan, a w moim notesiku, z którym się nie rozstaję, wstępny szkic.

Następnie przegląd oferty rożnych sklepów, wiele rozmyślań jak grube kantówki potrzebuję i w końcu zapadła decyzja. Kierując się zarówno wytrzymałością jak i ceną zakupiłem kantówki 70x45mm. Wcześniej, znając ich przekrój, naszkicowałem wstępny projekt stolika z wymiarami poszczególnych elementów. Wymiary dobrałem na podstawie dostępnego miejsca i wysokości samej wiertarki. Żeby całość była bardziej praktyczna, stolik będzie stał na 4 kółkach, które wziąłem z innego, na razie nie skończonego projektu. Dwa kółka mają hamulec więc powinno być stabilnie. Na podstawie szkicu obliczyłem potrzebną liczbę kantówek i udałem się do sklepu. O dziwo, wszystko zmieściło się w mojej Maździe i to nawet z zamkniętą klapą 😀

Prace zacząłem od przemyślenia jak najlepiej pociąć drewno, żeby zostawić jak najmniej ścinków. Ostatecznie zmieniłem plany, zmierzyłem wysokość stołu, na którym wcześniej stała wiertarka i skróciłem nogi o 10cm względem pierwotnych założeń. Wierzę, że będzie dobrze i być może nawet zmieści się pod półką, która wisi na ścianie. Zmniejszyłem też długości boków i ostatecznie konstrukcja, do której będzie przykręcony blat i kółka będzie miała ok. 70x55x55cm

Wymiary dobrane, czas ciąć. Odmierzyłem potrzebny kawałek, zamocowałem całą belkę do stołu, porządnie, dwoma ściskami, aby się nie przesunęła i wziąłem się do cięcia.

Złapałem wyrzynarkę, zamocowałem najdłuższy brzeszczot jaki miałem (chciałem ciąć mając dłuższy bok w pionie) i po ustawieniu deseczki pełniącej rolę przykładnicy wziąłem się za cięcie. I lipa, chyba coś robię nie tak, sam nie wiem, ale brzeszczot schodzi z linii cięcia.

Ok, druga próba z drugiej strony i to samo.

W sumie wyrzynarkę mam od niedawna i praktycznie zero doświadczenia w cięciu nią, a to pierwszy tak gruby element. Dobra zmieniam położenie belki, będę ciął krótszy bok. Wszystko ustawione, wyrzynarka w dłoń i znowu to samo.

Poddałem się i przeciąłem całość ręczną piłą.

Czas odmierzyć kolejny element.

Powtórka poprzednich operacji, ale postanowiłem dać drugą szansę wyrzynarce. Zmieniłem brzeszczot na inny, taki, którym już kiedyś ciąłem i nie działo się nic dziwnego. Ten niestety był krótszy wiec nie było innej opcji jak ciąć krótszy bok. Druga próba poszła już w miarę bez problemu. Prawdopodobnie jakość brzeszczota ma tu duże znaczenie. W ten sposób odmierzyłem o dociąłem 4 kawałki po ok. 70cm i 8 po ok. 55cm.

Wszystkie elementy gotowe, ale ponieważ cięte z ręki to nie do końca równe. Co zrobić? Doszlifować. Ułożyłem elementy o tej samej długości obok siebie, wyrównałem na jednym z końców (na tyle na ile było to możliwe), a następnie ścisnąłem je razem ściskiem (tym, który kiedyś wcześniej zrobiłem) aby unieruchomić je względem siebie.

Następnie całość zamocowałem do stołu i wziąłem w rękę szlifierkę taśmową zwaną przez niektórych czołgiem. Chwila szlifowania i końce wszystkich desek belek były idealnie równe. Ta szlifierka naprawdę idzie jak czołg 😀 Obróciłem całość i wyrównałem pozostałe końce, a następnie powtórzyłem operacje z nogami stolika.

Kiedy wszystkie elementy były gotowe i równe przystąpiłem do ich łączenia. Nie mam (jeszcze) doświadczenia w połączeniach drewnianych, ale jestem wystarczająco ambitny, aby stawiać poprzeczkę wysoko. Założenie było takie, żeby trzy belki wchodziły jedna w drugą. Nie wiem jaka jest prawidłowa nazwa takiego połączenia, ale chodzi o coś na zasadzie pióra i wpustu. Na początek spróbowałem na ścinku wykonać takie połączenie, na dwóch elementach. Na początek wszystko dokładnie pomierzyłem i rozrysowałem, a następnie za pomocą multinarzędzia i wyrzynarki wyciąłem rowek w jednym i wpust w drugim elemencie. Chwila dopracowania za pomocą dłuta i wyszło nie najgorzej. Nie jest to może najpiękniejsze połączenie, ale wygląda na dość solidne.

OK, w takim razie można próbować na „prawdziwych” elementach. Ponownie wszystko rozrysowałem, a następnie trochę multinarzędziem, a trochę więcej wyrzynarką wyciąłem rowek i wpust. Po dopasowaniu elementów posiłkując się szlifierką i dłutem wziąłem się za przygotowanie trzeciego elementu. Odmierzyłem i wyciąłem wpust i rowek.

Następnie wziąłem się za dodatkowy rowek w nodze. I spasowałem elementy. I już w tym momencie stało się to czego od początku się obawiałem, czyli wyłamał się kawałek wpustu. OK, to jeszcze nie tragedia, tak też będzie się trzymać. Gorzej, że po wycięciu rowka w drugim z poziomych elementów i połączeniu dwóch poziomych belek z nogą, również w tym drugim pękł wpust.

Oglądałem, myślałem, kombinowałem.

Ostatecznie doszedłem do wniosku, że stolik musi być naprawdę solidny, a ja temu połączeniu nie zaufam. Zostawiłem to i potraktowałem jako element naukowy, testowy, pokazowy. Pokazujący jak nie robić połączeń 😛 Musiałem opracować nowy plan i wymyślić nowe, solidne połączenie.

Rozwiązanie przyszło dosyć szybko. Pierwsza myśl, kątownik stalowy i skręcenie wszystkiego na śruby. Druga, lepsza myśl, to połączenie wszystkiego kołkami i klejem, a kątownik tylko jako dodatkowe wzmocnienie. I na tym stanęło. Wycieczka do sklepu celem zakupu odpowiednich, niezbędnych elementów i mogłem przystąpić do pracy. A właściwie na początek do testów. Wziąłem dwa kawałki, na których wcześniej testowałem robienie wpustu, a następnie nawierciłem od czoła 3 otwory 10mm w równych odstępach. Za pomocą znaczników do kołków zaznaczyłem miejsca na otwory w drugim elemencie, po czym je nawierciłem. Kołki w dłoń, pierwsza próba i wyszło idealnie. Następnie spróbowałem na drugiej ściance „nogi”, tam gdzie będzie dochodziła druga poprzeczka. Tutaj również wyszło idealnie więc byłem pewien, że to będzie to. Ponadto połączenie nawet bez kleju było mocne i sztywne, a przecież w planie miałem jeszcze przykręcane kątowniki dla większej wytrzymałości.

Wziąłem swój notesik i przeliczyłem nowe wymiary belek. 4 poprzeczki 48,5cm, 4 poprzeczki 46cm i 4 nogi 70cm. Wynikało z tego, że mogę przyciąć poprzeczki, na których wcześniej wykonałem nieudane wpusty i nie muszę robić nowych i marnować materiału. Jedynie jedna noga była już nie do uratowania, więc tą musiałem dociąć na nowo.

Na początek złożyłem równo 4 poprzeczki, ścisnąłem ściskiem, żeby się nie przesunęły względem siebie i drugim do stołu, aby je pewnie zamocować i zaznaczyłem linię cięcia.

Jeszcze tylko deseczka jako przykładnica i mogłem łapać za wyrzynarkę i docinać. Wyszło jak wyszło, nawet dosyć równo, a co najważniejsze szybciej niż pojedynczo, bo tylko raz mocowałem całość i raz ustawiałem przykładnicę.

Następnie „czołgiem” wyrównałem krawędzie z jednej i drugiej strony aby mieć idealnie równe poprzeczki.

Całą operację powtórzyłem z pozostałymi czterema poprzeczkami, a po docięciu brakującej, również nogi zeszlifowałem na końcach, aby je wyrównać.

Kiedy miałem już wszystkie elementy zaczęło się mozolne zaznaczanie na czołach poprzeczek miejsc wiercenia otworów. Niestety, nie mieszczą się one w mojej wiertarce stołowej, więc otwory musiałem wiercić ręcznie. Na szczęście ostre wiertło i kawałek taśmy, który zaznaczał mi głębokość wiercenia znacząco ułatwiły i przyspieszyły pracę.

Zaraz po nawierceniu wszystkich poprzeczek zacząłem zaznaczanie otworów na nóżkach. Oczywiście wykorzystałem wspomniane wcześniej znaczniki. Raz dwa i wszystko pozaznaczane. Oczywiście wszystkie połączenia dodatkowo oznaczałem cyframi, tak, żeby potem wszystko dokładnie tak samo poskładać.

Kiedy wszystko było pozaznaczane wziąłem się za wiercenie nóżek. Wiertarka stołowa pomogła w budowaniu swojego stołu 🙂 I po kilku chwilach wszystko było powiercone.

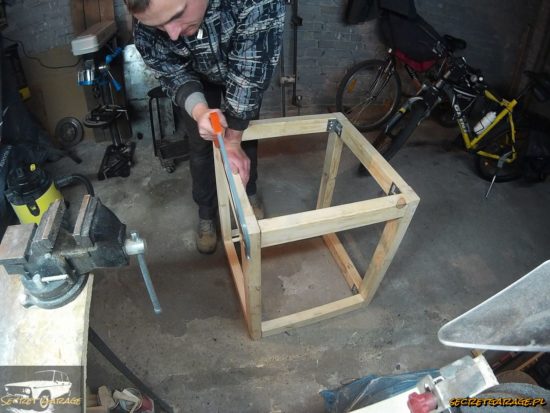

Przyszedł czas na poskładanie całości na sucho. Kołki w dłoń i montujemy. Okazało się, że niektóre otwory powierciłem trochę za głębokie, a jeden nawet przewierciłem na wylot. No cóż, tak to bywa jak człowiek chce za szybko projekt skończyć. Najważniejsze jednak, że po złożeniu całości na sucho wszystko elegancko pasowało.

Przyszedł czas na klejenie. Na początek postanowiłem skleić dwie boczne ramki. rozłożyłem elementy, wyjąłem kołki i oczyściłem powierzchnie pod klej. Następnie klej wlałem w otwory, posmarowałem nim kołki oraz powierzchnie styku, a same kołki wcisnąłem w otwory. Podobnie posmarowałem powierzchnie drugiego elementu i całość złożyłem.

Lekka ingerencja młotkiem i elementy się zetknęły. Podobnie postąpiłem z pozostałymi trzema połączeniami, a następnie użyłem mojego ścisku, aby zapewnić dobry docisk elementów. Trzeba przyznać, że ścisk daje radę bo sporo kleju udało się jeszcze wycisnąć z połączeń, a to oznacza dużą siłę dociskową 🙂 Wypływki kleju wytarłem szmatką, po czym w identyczny sposób postąpiłem z drugą ramką.

Obie zostawiłem na dobę do wyschnięcia zanim wziąłem się za składanie stolika w całość.

Następnego dnia, kiedy klej był już suchy, zabrałem się za dalsze składanie głównej konstrukcji. Zacząłem od połączenia dwóch wcześniej przygotowanych ramek pozostałymi czterema poprzeczkami. Na początek za pomocą kleju i kołków.

Złożoną i sklejoną konstrukcję, ścisnąłem za pomocą ścisków, a następnie postanowiłem wzmocnić zakupionymi wcześniej kątownikami.

Stolik miał być mocny i sztywny, w końcu sama wiertarka waży ok. 40 kg także nie było miejsca na słabe połączenia. Kątowniki 40x60x60x2mm idealnie pasowały aby połączyć wszystkie 3 elementy każdego narożnika.

Przed przykręceniem, każdy narożnik został „naprostowany”, aby zachować kąty proste. Przydały się do tego duże ściski.

I tak po dłuższej chwili przykręcania całość była gotowa i mogła spokojnie schnąć. Jeszcze tylko trochę kleju, kołek i nieco pyłu ze szlifowania i zrobiłem szybką zaślepkę otworu, który wcześniej przez przypadek przewierciłem na wylot.

W tym czasie zacząłem przygotowywać listewki za pomocą, których planowałem przykręcić blat do ramki.

Na początek listwa została oheblowana, a następnie przycięta na wymiar.

Kolejnym krokiem było szlifowanie listewek.

Później każdą przymierzyłem i zacząłem zaznaczać miejsca pod wkręty. Chciałem, żeby całość była naprawdę mocna więc zacząłem zaznaczać punkty co 5cm. Podobnie zrobiłem na drugiej, sąsiadującej, ściance zachowując przesunięcie całości o 2,5cm względem pierwszej.

Postąpiłem tak ze wszystkimi czterema listewkami, po czym wziąłem się za wiercenie.

I tak wierciłem, i wierciłem, i jeszcze więcej wierciłem, aż miałem nawiercone wszystkie 4 listewki. Dzięki odpowiednim wiertłom razem z otworem od razu nawiercałem pogłębienie pod łeb śruby co pozwoliło oszczędzić nieco czasu.

Na koniec jeszcze raz oszlifowałem wszystko w celu usunięcia ołówka i złagodzenia kantów. Teraz pozostało już tylko czekać na wyschnięcie kleju.

Kolejnego dnia zacząłem od przycięcia nadmiaru wystającego kołka-zaślepki i porządnego oszlifowania każdej belki i każdej powierzchni ramki.

Kiedy po dłuższym szlifowaniu byłem zadowolony z efektu wziąłem się za przykręcenie przygotowanych dzień wcześniej listewek. Dodatkowo wzmocniłem połączenie odrobiną kleju.

Tak przygotowaną ramkę polakierowałem szybkoschnącym lakierem, a w czasie kiedy lakier wysychał przygotowałem blat.

Pierwotnie planowałem przyklejenie listewek na brzegach w celu ładnego wykończenia nieładnych brzegów.

Niestety nie sprawdziłem tego wcześniej i kupiłem za wąskie listewki. Wydawało mi się, że blat ma ok. 3cm grubości i takie listewki kupiłem. Jak się okazało blat ma 4,2cm. Plan naprawczy, sklejenie dwóch listewek jedna nad drugą.

Cała listwa którą kupiłem miała 240cm. Blat 60cm. Po przycięciu 4 listewek i ich oszlifowaniu okazało się, że niestety, ale brakuje mi ok 1-2mm na długości (tyle ile zostało „zjedzone” przez piłę podczas przycinania).

Tak być nie może, więc musiałem znaleźć inne rozwiązanie. A, że nie miałem za dużego wyboru materiałów listewko podobnych wybór padł na te same listwy, których użyłem w celu przykręcenia blatu. Wymiar prawie idealny 45x30mm. Fakt, lepsze pewnie byłyby cieńsze listewki ale raz, że takich nie miałem, a dwa, że nie miałem też jak ich pocienić.

No może nie do końca. Podczas heblowania zebrałem z mniejszego wymiaru ok. 5mm po to, aby móc później całość ładnie wyrównać za pomocą frezu (mój frez ma 25mm).

Przygotowane, oheblowane i wyszlifowane listewki posmarowałem obficie klejem, a następnie przykleiłem do krawędzi blatu i ścisnąłem ściskami.

W czasie przygotowywania blatu pierwsza warstwa lakieru na ramce przyschła wystarczająco, aby móc nakładać kolejną. Dlatego na koniec tego dnia pomalowałem ramkę ponownie i zostawiłem wszystko do wyschnięcia.

Kolejnego dnia zacząłem od dokończenia blatu. Zdjąłem ściski, obejrzałem listewki, trzymają się.

No to wykańczam. Frez z łożyskiem na końcu na frezarkę, ustawienie głębokości tak, aby łożysko prowadzić po krawędzi blatu, a frez, aby zbierał nadmiar materiału z listewki i jedziemy.

Robiłem to pierwszy raz więc nie wyszło może idealnie na pierwszej listewce, ale z drugiej strony byłem już naprawdę zadowolony. Następnie postanowiłem zaokrąglić krawędzie, więc zmiana freza na odpowiedni kształtowy i jedziemy.

I tym razem również druga listewka wyszła nieco lepiej bo nie popełniłem tych samych błędów co przy pierwszej. Jednak nie ma co się martwić, chwila szlifowania i wszystko wyglądało świetnie. A przynajmniej na tyle dobrze, że byłem zadowolony.

Przyszedł czas na przykręcenie blatu do ramki. Blat na stół do góry nogami, a na niego ramka, również do góry nogami.

Chwila wyrównywania całości i pierwsza śruba poszła w ruch.

Następnie kolejna i już całość zrobiła się wystarczająco sztywna, żeby nie bać się przesunięcia jednej części względem drugiej. Pozostało tylko przykręcenie pozostałych kilkunastu śrub.

Kiedy stolik już tak leżał, pozycja była idealna, żeby wziąć się za mocowanie kółek. I tak do przednich nóżek przykręciłem kółka z hamulcem, a tylne pozostawiłem zwykłe.

Dwa hamulce to moim zdaniem w zupełności wystarczająco, a dostanie się do tylnych kółek w wielu sytuacjach mogło być problematyczne, wiec uznałem, że nie ma sensu montować tam kółek z hamulcem.

Tak oto stolik był gotowy. Postawiłem go na kółkach, a na nim stanęła wiertarka. Pozostało ją jeszcze równo ustawić względem krawędzi, a następnie przytwierdzić do blatu za pomocą dwóch długich śrub M12.

Na sam koniec jeszcze nieco lakieru na listewki wykańczające blat i całość można było uznać za gotową.

Na początku projektu zastanawiałem się jaką dobrać wysokość itd., miało być wyżej, ale teraz widzę, że mała zmiana wymiarów w trakcie pracy wyszła tylko na dobre. Wysokość jest idealna, a całość mobilna i może być używana w każdym kącie garażu i to jest chyba jedna z najfajniejszych rzeczy w tym projekcie. Nie jestem przywiązany do miejsca, którego czasem może być za mało kiedy będę chciał wiercić w dłuższych elementach.

W przyszłości pewnie zrobię jakieś szuflady np. na wiertła i inne akcesoria wiertarskie, ale w tym momencie uznaję projekt za zakończony.

Mam nadzieję, że Wam się podoba. Do zobaczenia 🙂

Jaka obszerna fotorelacja 🙂 Super 🙂

To co znalazło się we wpisie i tak przeszło grubą selekcję. Cały projekt został uwieczniony na prawie 4000 zdjęć, z których starałem się wybrać to co najlepiej pokaże całą budowę 🙂

Witaj wydaje mi się,że zrobiłeś trochę za niski ten stolik pod wiertarkę, no chyba,że wiercisz siedząc na krześle.Też kupiłem wiertarkę stołową i muszę zrobić stolik, ale wybiorę profile aluminiowe lub stalowe.

Pozdrawiam.

Jeśli chodzi o wysokość to jak dla mnie jest ok. Jak do tej pory nie miałem z nią problemów i jest mi po prostu wygodnie. Profile stalowe czy aluminiowe to dobry pomysł, ale te drewniane u mnie też sprawdzają się naprawdę dobrze, wszystko jest sztywne i stabilne.

Również pozdrawiam i powodzenia w budowie własnego stolika.